Industry news

ob体育一种非标件智能加工出产手法及工序集成智能加工体例与流程

本发明涉及智能加工领域,具体涉及一种非标件智能加工生产方法及工序集成智能加工系统。

机械行业中对于工件的加工一般都是采取流水线批量作业的方式,即批量的工件的每道工序在一个位置集中加工。若要完成一个完整的工件,则需要经过几台机床。这样有利于集中加工和批量生产,但是对于小批量的加工件采用流水线批量生产时步骤繁琐,加工成本高,因此对于一些异形结构和非标件的加工就显得十分不便,加工的效率往往很低。

申请号为cn0.x的专利文件公开了一种双面夹具,其包括有本体,所述本体包括有卧板及立板,所述立板垂直固定于所述卧板上,所述立板的两侧分别可拆卸地固定有夹具板。

上述专利文件中立板和夹具板为可拆卸相连,ob体育夹具板上设置有缸体。尽管夹具板和立板采用可拆卸相连的方式,但是如果夹具板要在不同的立板上切换,则需要更换油路,重新连接夹具板和立板之间的油路,这样就会浪费很多时间。如果更换中出现差错还可能出现漏油等问题。

在上述的小批量非标机械领域的自动化生产加工中,则要求机械夹具具有非常灵活的可切换性,尤其是如果要采用油控夹具的话,则要求油控夹具能够快速切换,上述专利文件的技术方案显然不能满足要求,因此,有必要提出一种能够快速切换夹具的工序集成智能加工系统。

本发明要解决的技术问题是提供一种非标件智能加工生产方法,能够将多个工序集中在一起完成,使得毛胚料能够一次性加工为成品。

一种非标件智能加工生产方法,包括装配步骤和生产步骤,所述装配步骤包括以下步骤:

s03、将机械手装配工装夹具,机械手通过工装夹具将对应数量的工装子板依次安装到工装母板上,形成加工工序位置;

s2、机械手通过毛胚料夹具夹取一个毛胚料进入加工区域,当经步骤s1加工后的毛胚料为成品时,采用成品夹具将成品夹起,并将带进的毛胚料放入步骤s1中的加工工序位置后将成品带离加工区域;

当经步骤s1加工后的毛胚料为半成品时,采用半成品夹具将半成品依次移动到下一个加工工序位置,并将带进的毛胚料放入步骤s1中的加工工序位置;

s3、重复步骤s2,直至出现成品,执行步骤s2后通过成品夹具将成品带离加工区域;

s5、当加工区域还存在半成品时,机械手将半成品按工序顺序依次后移,并将成品带离加工区域,直至最后一个工件加工完毕。

进一步改进的,所述毛胚料夹具、半成品夹具、成品夹具、工装夹具放置在机械手夹具库内,所述机械手进入机械手夹具库将毛坯料夹具、半成品夹具、成品夹具、工装夹具安装至机械手。

进一步改进的,所述工装子板放置在工装子板库内,所述机械手进入工装子板库后将工装子板取出并安装至工装母板上。

进一步改进的,每个步骤开始前,通过打开安全门使机械手进入加工区域,每个步骤结束后机械手离开并关闭安全门;

所述安全门上设有感应装置,所述感应装置电性连有控制模块,所述控制模块分别与加工设备、机械手电性相连;

当机械手靠近安全门并将进入加工区域时,感应装置被触发,并通过控制模块使加工设备停止工作;当机械手离开加工区域时,安全门关闭并通过控制模块使加工设备工作。

进一步改进的,当有半成品工序共用半成品夹具时,具有以下数学关系:所述毛胚料加工至成品所需工序的数目为n,分别有a、b、c、d......个半成品工序共用一个的半成品夹具,所述a个半成品工序、b个半成品工序、c个半成品工序、d个半成品工序……任意两个之间不可共用半成品夹具,则有:机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)+(d-1)......]+1,其中a、b、c、d......均为整数且大于等于1。假如a个数量半成品工序共用一个半成品夹具,则有:机械手上装配的夹具总数=n-(a-1)+1;若是还有b个数量半成品工序共用一个半成品夹具,则有:机械手上装配的夹具总数=n-[(a-1)+(b-1)]+1;当还有c、d......时,可以依次类推出有:机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)]+1、机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)+(d-1)]+1等。

进一步改进的,当工件从毛胚料加工至成品所需的工序数较少时,在步骤s01中可以准备多倍工序数的工装子板。

本发明还公开了一种如上述的非标件智能加工生产方法的工序集成智能加工系统,其采用的技术方案如下:

一种如上述的非标件智能加工生产方法的工序集成智能加工系统,包括加工设备,还包括供油系统、工装母板、至少两个工装子板,各工装子板安装在工装母板;

所述工装母板上设有至少两组原点位母头,所述工装子板上设有与原点位母头卡扣式对接的原点位,所述工装母板上设有快速油路母头,所述工装子板上设有与快速油路母头对接的快速油路,所述供油系统包括油路块和供油装置,所述油路块和供油装置通过若干第一油管连通,所述工装母板上设有多个第一接头,各第一接头与对应的快速油路母头通过油路连通,所述油路块上设有多个第二接头,所述第一接头和第二接头通过第二油管可拆卸连通,所述工装子板上设有油控夹具,所述油控夹具通过油路与快速油路连通;

每个原点位母头对应有一个或多个快速油路母头,每个快速油路母头依次对应一个第一接头、一根第二油管、一个第二接头;

所述工装子板上设有抓取定位销和锁紧模块,所述工装夹具上设有与抓取定位销和锁紧模块相对应的夹头。

进一步改进的,每组原点位母头对应一个工装子板,每个工装子板对应一个加工工序位置。

进一步改进的,所述工装子板上设有油控夹具,所述油控夹具和工装子板通过油路连通。

进一步改进的,所述油控夹具包括油缸和夹具本体,油缸设在工装子板上,所述油缸和夹具本体传动相连,所述油缸和工装子板通过油路连通。

进一步改进的,还包括工装子板库、机械手夹具库、成品库和毛胚料库,所述工装母板和工装子板装配好后形成加工区域,所述加工区域外设有安全门,所述机械手通过安全门进出加工区域。

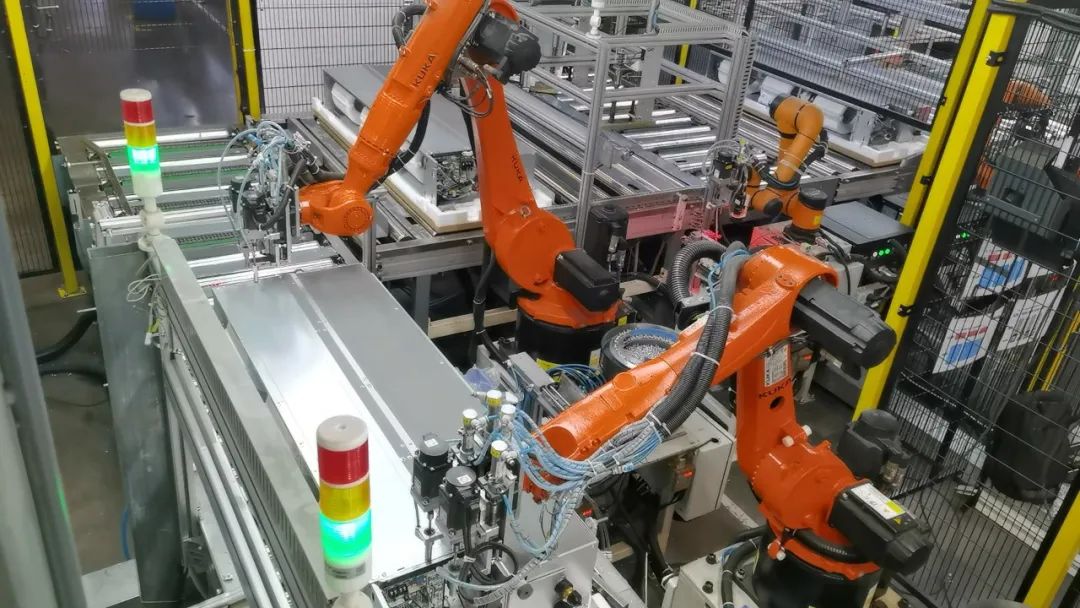

1、当加工小批量工件时,根据工件加工所需的工序数确定相应的工装子板,每块工装子板为一个工序位置,工装子板是可通用的,工装子板上安装有相应工序的油控夹具,在每道工序中通过油控夹具固定或定位工件,并使用相应的设备对工件加工。再通过机械手上的毛胚料夹具、半成品夹具、成品夹具对工件在加工过程中进行位置变换,从而可以实现将工件从毛胚料至成品依次完成。提高了小批量工件加工时的生产效率,具有很高的灵活性,可以根据不同的工件加工工序调整工装子板和油控夹具,调整加工程序。

2、当工件从毛胚料加工至成品所需工序数较少时,可安装工件从毛胚料加工至成品所需工序数工序倍数的工装子板,在加工过程中,机械手可以同时夹取多倍数的毛胚料或半成品或成品进行切换,进一步提高了该种工件加工的工作效率。

3、通过设置工装子板库、机械手夹具库、成品库、毛胚料库,实现了统一调度,提高了自动化和智能化的程度。

4、本发明公开的一种上述的非标件智能加工生产方法的工序集成智能加工系统,由于工装子板是可以互换使用的,在更换油控夹具时可以通过更换工装子板而不需要更换油路,不会漏油,同时还可以通过将第二接头连接在不同的快速油路母头和快速油路之间实现油路的更换,因此具有很高的灵活性,使用时非常方便,而且各工装子板和油控夹具可共用一个油路系统,通过一个油路系统可以实现对工装子板和油控夹具的油路实现控制,快速便捷。

5、本发明的工装子板和工装母板通过原点位母头和原点位实现可拆卸连接,拆装方便,并通过快速油路母头和快速油路实现油路的通闭。

6、本发明通过工装母板和若干可互换装配的工装子板,实现了空间整合,节约了空间,其中第一油管和第二油管或者其他系统所需要的油管可采用硬管代替软管,硬管比软管布管时更规范、更为美观、更易清洁。

7、通过夹手定位块可以和相应的机械手配合,从而可以通过机械手对工装子板安装及互换,提高了系统的自动化和智能化,提高了小批量非标工件加工效率,减少了劳动成本,非常适用于广大小型加工厂使用。

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个以上,例如三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

参照图1至图9,一种非标件智能加工生产方法,包括装配步骤和生产步骤,装配步骤包括以下步骤:

s02、将相应数目的毛胚料夹具51、半成品夹具52、成品夹具53安装至机械手1;

s03、将机械手1装配工装夹具11,机械手1通过工装夹具11将对应数量的工装子板22依次安装到工装母板21上;每块工装子板22对应一个加工工序位置。

s1、机械手1通过毛胚料夹具51夹取一个毛胚料41放在第一个加工工序位置;

s2、机械手1通过毛胚料夹具51夹取一个毛胚料41进入加工区域3,当经步骤s1加工后的毛胚料41为成品43时,采用成品夹具53将成品43夹起,并将带进的毛胚料41放入步骤s1中的加工工序位置后将成品43带离加工区域3;

当经步骤s1加工后的毛胚料41为半成品42时,采用半成品夹具52将半成品42依次移动到下一个加工工序位置,并将带进的毛胚料41放入步骤s1中的加工工序位置;

s3、重复步骤s2,直至出现成品43,执行步骤s2后通过成品夹具53将成品43带离加工区域3;

s5、当加工区域3还存在半成品42时,机械手1将半成品42按工序顺序依次后移,并将成品43带离加工区域3,直至最后一个工件加工完毕。

机械手1上至少装配一个毛胚料夹具51和一个成品夹具53,并根据情况安装相应数量的半成品夹具52。当工件从毛胚料41加工至成品43只有一道工序时,则不需要安装半成品夹具52;当工件从毛胚料41加工至成品43至少需要两道工序时,则需要安装半成品夹具52,机械手可根据工序的需求在夹取动作前后进行毛胚料夹具51或半成品夹具52或成品夹具53的位置变换。当半成品42工序有共用半成品夹具52的情况时,具有以下数学关系:所述毛胚料41加工至成品43所需工序的数目为n,具有以下数学关系:所述毛胚料41加工至成品43所需工序的数目为n,分别有a、b、c、d......个半成品工序共用一个的半成品夹具52,所述a个半成品工序、b个半成品工序、c个半成品工序、d个半成品工序……任意两个之间不可共用半成品夹具52,则有:机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)+(d-1)......]+1,其中a、b、c、d......均为整数且大于等于1。假如a个数量半成品工序共用一个半成品夹具52,则有:机械手上装配的夹具总数=n-(a-1)+1;若是还有b个数量半成品工序共用一个半成品夹具52,则有:机械手上装配的夹具总数=n-[(a-1)+(b-1)]+1;当还有c、d......时,可以依次类推出有:机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)]+1、机械手上装配的夹具总数=n-[(a-1)+(b-1)+(c-1)+(d-1)]+1等。半成品夹具52不能共用时,其种类是不一样的,多个不同种类的半成品夹具52可以依次表示为第一半成品夹具、第二半成品夹具、第三半成品夹具等等,相对应的半成品依次表示为第一半成品、第二半成品、第三半成品等等。

当工件从毛胚料41加工至成品43所需的工序数较少时,在步骤s01中可以准备多倍工序数的工装子板22。

如图5所示,图5表示机械手1夹起毛胚料41放至第一加工工序位置时的状态图。

如图6所示,图6为未出成品前的加工状态,在第一个加工工序位置加工完成后,毛胚料41被加工成第一半成品,ob体育a01、a02、a03先后进行,a01表示半成品夹具52将第一半成品夹起,a02表示将第一半成品放至第二个加工工序位置,a03表示机械手将新夹取的毛胚料41放至第一个加工工序位置。

如图7所示,图7表示出成品时的加工状态,a、b、c依次进行,在机械手1夹取毛胚料41进入加工区域3后,a表示机械手1通过成品夹具53将成品43夹起,b表示机械手1再通过半成品夹具52将半成品42依次往后面的加工工序位置移动一步,c表示机械手1将毛胚料41放至第一个加工工序位置,依次循环,直至毛胚料41消耗完。

如图8所示,图8表示毛胚料41消耗完毕时的加工状态,a、b依次进行,由于毛胚料41已经消耗完毕,这个时候就不需要有步骤c了,直至最后一个成品43被加工完成,所有的加工就完成了。

为便于统一存放和调度,毛胚料夹具51、半成品夹具52、成品夹具53、工装夹具11放置在机械手夹具库4内,机械手1进入机械手夹具库4将毛坯料夹具51、半成品夹具52、成品夹具53、工装夹具11安装至机械手1。工装子板22放置在工装子板库5内,机械手1进入工装子板库5后将工装子板22取出并安装至工装母板21上。

每个步骤开始前,通过打开安全门使机械手1进入加工区域3,每个步骤结束后机械手1离开并关闭安全门;安全门上设有感应装置,感应装置电性连有控制模块,控制模块分别与加工设备、机械手1电性相连;当机械手1靠近安全门并将进入加工区域3时,感应装置被触发,并通过控制模块使加工设备停止工作;当机械手1离开加工区域3时,安全门关闭并通过控制模块使加工设备工作。通过安全门的设置对加工中工件具有保护的作用,这种保护作用即是对于人,避免了加工过程中对人员的伤害,又是对加工设备的保护,避免外在因素的干扰使加工程序中断。

本实施例还公开了一种如上述的非标件智能加工生产方法的工序集成智能加工系统,其采用的技术方案如下:

一种上述的非标件智能加工生产方法的工序集成智能加工系统,包括加工设备和供油系统、工装母板21、至少两个工装子板22,各工装子板22安装在工装母板21上;

工装母板21上设有至少两组原点位母头211,工装子板22上设有与原点位母头211卡扣式对接的原点位221,工装母板21上设有快速油路母头212,工装子板22上设有与快速油路母头212对接的快速油路222;

供油系统包括油路块和供油装置,油路块设在工装母板21的侧面,油路块和供油装置通过若干第一油管连通,工装母板21上设有多个第一接头,各第一接头与对应的快速油路母头212通过油路连通,油路块上设有多个第二接头,第一接头和第二接头通过第二油管可拆卸连通,每根第一油管对应一根或多根第二油管,工装子板22上设有油控夹具,油控夹具通过油路与快速油路222连通;每个原点位母头211对应有一个或多个快速油路母头212,每个快速油路母头212依次对应一个第一接头、一根第二油管、一个第二接头;

工装子板22上设有抓取定位销和锁紧模块,工装夹具11上设有与抓取定位销和锁紧模块相对应的夹头。

每组原点位母头211对应一个工装子板22。每组原点位母头211至少为两个,每个原点位母头211对应一个原点位221。同一组原点位母头211的中心线与供油装置也可以通过第二油管直接连接,而本实施例中设置油路块主要起分流的作用。

加工设备加工工件前,根据加工工序的数量将若干工装子板22装在工装母板21上,工装子板22和工装母板21之间通过原点位221、原点位母头211对接机械相连,工装子板22和工装母板21之间的油路通过快速油路222、快速油路母头212对接实现油路的连通;油控夹具用于固定工件;供油装置中的液压油通过第一油管流至油路块,油路块中的液压油通过第二油管流至工装母板21,第二油管可拆卸的连接在第一接头、第二接头之间,如果需要切换第二油管也十分方便。第一油管的数量至少为一根,优选的,一根第一油管就能够满足供油的需要。快速油路母头212和快速油路222的数量相等,快速油路母头212和快速油路222的数量根据油控夹具的需求而设置,数量可以为一、二、三、四......等。工装子板22安装在工装母板21后,将加工工件固定在工装子板22上的油控夹具上,加工设备可依次对固定好的工件加工。加工设备是指加工工件的设备,如车床、铣床、磨床、焊接设备等。

在更换工装子板22时,第一油管和第二油管都可以保持长通的状态,如图1至图2所示,图中工装子板22标识的快速油路222的数量为四个,如果油控夹具连接在工装子板22上时仅需要使用两个快速油路222,另外两个未使用的快速油路222对于油控夹具没有影响。

加工完成之后,通过油控夹具松开工件,切换工序时则需要更换油控夹具。在本实施例中,由于工装子板22是可以互换使用的,而不同的油控夹具安装在了工装子板22上,因此,在更换油控夹具时,只需要切换工装子板22即可,不需要更换油路;如果不同的油控夹具需要不同数量的的第二油管,只需要在第一接头和第二接头之间连接相应数量的第二油管即可。更换非常方便,在有限的空间内,能够安装多种油控夹具,从而实现不同工序的加工。

供油装置为整个系统提供液压油,在本实施例中,供油装置为液压站。通过第一油管将液压油传送至油路块,第一油管的数量为一根或多根,每根第一油管设有对应一个电磁阀,电磁阀设在供油装置内。通过油路块的分流作用,将第一接头和第二接头通过第二油管连通,使油路连通至快速油路母头212。

原点位母头211和原点位221之间采用卡扣式的方式实现可拆卸相连。快速油路母头212与快速油路222之间采用插接式的连接方式可拆卸相连。快速油路母头212中设有快速油路母头212和快速油路222对接时打开的阀门。该阀门设在快速油路母头212上,该阀门为单向阀或闸阀,也可以为其他相适应的阀门。

当快速油路母头212和快速油路222相连时,该阀门是打开的,从而使工装母板21和工装子板22通过油路连通。当快速油路母头212和快速油路222分开时,该阀门是关闭的,从而使工装母板21中油不从快速油路母头212流出。

工装子板22上设有至少一个油控夹具,工装子板22与油控夹具通过油路连通。油控夹具包括油缸和夹具本体,油缸设在工装子板22上,油缸和夹具本体传动相连,油缸和工装子板22通过油路连通。该油路是在工装子板22内部具有的通道而形成的油路。

每个原点位母头211对应有一个或多个快速油路母头212,每个快速油路母头212依次对应一个第一接头、一根第二油管、一个第二接头。

工装子板22上设有抓取定位销和锁紧模块。工装子板22通过机械手1夹取,机械手1上设有工装夹具,工装夹具上设有与抓取定位销和锁紧模块相对应的夹头。

在本实施例中,所有的工装子板22都是可以互换使用的,因而可以根据不同的需求将相应数量的工装子板22安装至工装母板21上,再根据不同工序的加工要求将一个或多个油控夹具安装至工装子板22,并通过油路可以控制油控夹具夹取工件。同时可以通过电磁阀控制第一油管中油路的通断,还可以将第二油管连接在不同的第一接头和第二接头之间以实现油路的切换。既实现了多道工序油控夹具的油路的切换和共用,简单快捷,又可以多种工序在一块工装子板22上共用,节省了空间。

一种上述的非标件智能加工生产方法的工序集成智能加工系统还包括工装子板库5、机械手夹具库4、成品库6和毛胚料库7,工装母板21和工装子板22装配好后形成加工区域3,加工区域3外设有安全门,机械手1通过安全门进出加工区域3。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

Categories

ob体育新闻

Contact Us

Contact: ob体育

Phone: 13800000000

Tel: 400-123-4567

E-mail: www.dongyuanshangpin.com

Add: 这里是ob体育有限公司